Das komplexeste Bauteil des Bootes

Du baust an einem Holzboot, alles läuft rund – und dann kommt die Seite dran. Klingt simpel, oder? Doch genau hier warten zwei der aufwendigsten Bauteile des ganzen Projekts: die Shear Clamp und die Side Battens. Zwei unscheinbare Elemente, die in der Umsetzung alles andere als simpel sind.

Die Shear Clamp – das obere, äussere Verbindungsteil zwischen Rumpf und Deck – bringt mit ihrer dreidimensionalen Krümmung und dem wechselnden Winkel entlang der Bootslänge so viel Komplexität mit sich, dass selbst erfahrene Bootsbauer ins Schwitzen kommen. Die Side Battens wiederum scheinen auf den ersten Blick einfacher – bis man merkt, dass man 180 präzise Kerben schneiden muss, die exakt sitzen müssen.

👉 Im folgenden Video siehst du im Querschnitt, wie sich die Seitenstruktur des Bootes über die Länge verändert – das macht die spezielle Herausforderung gut sichtbar:

In diesem Blogbeitrag nehme ich dich mit durch beide Herausforderungen – von der Theorie über die praktische Umsetzung bis hin zu den cleveren Lösungen, die es mir ermöglicht haben, diese Meilensteine im Bau zu meistern.

Du erfährst,

🔸 warum die Shear Clamp so besonders – und so komplex – ist,

🔸 wie ich mit CNC-Technik eine alternative Bauweise umgesetzt habe,

🔸 und wie ich bei den Side Battens mit einer Fräshilfe über 180 Kerben effizient und sauber hinbekommen habe.

Wenn du verstehen willst, wie viel Handwerk und Hirnschmalz in solchen Details stecken – dann ist dieser Blogbeitrag genau für dich.

Teil 1: Die Shear Clamp – das komplexeste Bauteil des Bootes

Was ist die Shear Clamp – und was macht sie so besonders?

Wie der Name schon sagt, ist die Shear Clamp das Bauteil, das ganz oben an der Seite des Bootes verläuft – also die Verbindung zwischen Aussenseite und Deck. Sie ist mit rund 7,7 m nicht nur das längste Bauteil, sondern auch das komplexeste.

Ihre Form ist in mehrfacher Hinsicht eine Herausforderung:

Im Grundriss folgt sie einer starken Biegung entlang der Bootsseite.

In der Seitenansicht ist sie ebenfalls gebogen.

Und was es wirklich tricky macht: Der Winkel der Fläche ändert sich über die gesamte Länge – von senkrecht zu positiv, zurück zu senkrecht, dann negativ.

Diese dreidimensionale Verwindung gibt dem Boot seinen charakteristischen Look – unvergleichbar mit Modellen wie Boesch oder Pedrazzini – sorgt aber auch für einen viel komplexeren Bauprozess. In der traditionellen Methode wird die Shear Clamp direkt am Boot gebogen, was enorme Spannungen im Holz erzeugt und extrem viel manuelle Anpassung verlangt.

Gerade das macht sie so anspruchsvoll – und spannend.

Die clevere CNC-Lösung von Dan Lee

Um die Schwierigkeiten beim Biegen und Anpassen der Shear Clamp zu umgehen, hat Dan Lee im Dezember 2024 eine neue Methode entwickelt – eine wirklich clevere Lösung, die auf CNC-gefrästen Einzelteilen basiert.

Die Grundidee: Anstatt die Shear Clamp aus einem Stück zu biegen, wird die Biegung im Grundriss durch vorgefräste Teile erzeugt, die anschliessend miteinander verklebt werden. Diese Teile folgen bereits der gewünschten Krümmung und umgehen so die enormen Spannungen, die beim Biegen entstehen würden.

Die zweite Biegung – jene in der Seitenansicht – wird durch das Verleimen von drei übereinanderliegenden Schichten erreicht. Der wahre Kniff liegt aber in der Lösung des dritten Problems: dem sich ständig ändernden Winkel entlang der Länge. Hier sorgt Dan Lees System dafür, dass jede der drei Lagen unterschiedlich breit gefräst wird. Dadurch entsteht eine Art Treppenstruktur, die nach dem Hobeln exakt den gewünschten Winkel ergibt – an jedem Punkt entlang des Bootes.

Das Resultat: Ein Bauteil, das präzise passt, sich leichter montieren lässt – und das Boot zugleich symmetrischer macht, da viele Fehlerquellen der traditionellen Bauweise wegfallen.

Von der Theorie in die Praxis – CNC ohne eigene CNC

Die Theorie stand – nun ging es an die Umsetzung. Als Erstes musste ich geeignete Platten herstellen, aus denen später die CNC-Teile gefräst werden konnten. Wäre Dan Lees Methode schon bei der Planung bekannt gewesen, hätte ich die Teile direkt zusammen mit den anderen CNC-Bauteilen fräsen lassen. So musste ich improvisieren – zum Glück hatte ich noch genügend Restholz auf Lager.

Die nächste Frage war: Wie fräse ich die Teile ohne eigene CNC-Maschine?

Die Lösung war ein echter Glücksfall – ich durfte die Shaper Origin von Jürg Rost ausleihen. Vielen Dank nochmals für das Vertrauen, mir die Nutzung dieser großartigen und hochwertigen Maschine zu ermöglichen. Diese Maschine ist im Prinzip eine Oberfräse mit Selbstkorrektur: Über sogenannte „Domino-Sticker“ erkennt sie ihre genaue Position und korrigiert während dem Fräsen automatisch in Echtzeit. Damit konnte ich präzise und flexibel arbeiten, ohne auf eine stationäre Maschine angewiesen zu sein.

Verkleben, Laminieren, Hobeln – die Shear Clamp nimmt Form an

Nach dem Fräsen habe ich die einzelnen Teile sorgfältig miteinander verleimt, um die vollständige Grundform der Shear Clamp zu erhalten. Dabei musste alles genau passen – nicht nur in der Form, sondern auch im Übergang der Winkel, damit die spätere Treppenstruktur sauber hobelbar bleibt.

Im nächsten Schritt habe ich die drei Lagen direkt am Boot laminiert. Das bedeutete: Schicht für Schicht aufeinanderleimen, sauber ausrichten, fixieren, trocknen lassen – alles in Position entlang der komplexen Bootskontur.

Der letzte Arbeitsschritt war dann das Hobeln des Winkels. Anhand der „Treppenform“, die durch die unterschiedlich breiten Lagen entstanden war, konnte ich den exakten Verlauf der Schrägen einfach herausarbeiten – komplett von Hand. So entstand an jedem Punkt genau der Winkel, den die Konstruktion dort benötigt.

Kerben schneiden & finale Verklebung – Präzision bis ins Detail

Nachdem die Shear Clamp laminiert und der Winkel ausgehobelt war, stand der letzte grosse Schritt an: Das Einpassen der Clamp in die Frames. Dafür mussten an jedem Frame – also den senkrechten Spanten entlang des Bootes – präzise Kerben ausgeschnitten werden. In diese Kerben wird die Shear Clamp später eingeklebt.

Was einfach klingt, ist in der Praxis knifflig. Jede Kerbe muss genau an der richtigen Stelle sitzen – mit dem korrekten Winkel und der passenden Tiefe. Die Herausforderung: Die Shear Clamp ist nicht nur gebogen, sondern auch verdreht. Das macht es schwer, die Kerben geometrisch exakt auszurichten.

Ich habe den gleichen Weg gewählt wie bei der Top Chine Rail:

Zuerst mit der Japansäge einschneiden

Dann mit dem Stechbeitel herausarbeiten

Und anschliessend fein nachjustieren, bis alles wirklich sitzt

Es war ein arbeitsintensiver Schritt mit viel Feingefühl – aber das Ergebnis hat sich gelohnt. Am Ende konnte ich die Shear Clamp final in Position einkleben – ein grosser Schritt im Bootsbau!

Teil 2: Die Side Battens – 180 Kerben und ein durchdachtes System

Nach dem Meilenstein mit der Shear Clamp ging es an den nächsten grossen Schritt beim Bau der Seitenstruktur: die Side Battens. Auch wenn sie weniger spektakulär wirken, haben sie es in sich – vor allem, weil jede einzelne an vielen Punkten ganz präzise sitzen muss. Und das bedeutet: viele, viele, viele Kerben.

Was die Side Battens so aufwendig macht

Insgesamt habe ich 12 Side Battens am Boot verbaut – 6 pro Seite. Jede dieser Battens muss in 15 Kerben eingefügt werden: eine pro Frame (13 Stück), plus je eine am Stem (Bug) und am Heck.

Rechnung: 2 Seiten × 6 Battens × 15 Kerben = 180 Kerben, die präzise sitzen müssen.

Normalerweise würde man diese Kerben klassisch von Hand einarbeiten:

Mit der Japansäge einschneiden

Mit dem Stechbeitel ausstemmen

Dann vorsichtig anpassen, bis alles sauber sitzt

Das Problem: Bei 180 Stück dauert das ewig. Deshalb musste eine effizientere Lösung her – eine, die trotzdem sauber und präzise funktioniert. Und genau das zeige ich dir im nächsten Abschnitt.

Frässchiene statt Stechbeitel – effizient und präzise

Um die 180 Kerben nicht alle von Hand einzusägen und auszustechen, habe ich mir ein eigenes System überlegt: Zwei Side Battens als Führungsschiene für die Oberfräse.

Die Idee ist simpel, aber effektiv: Ich habe zwei bereits gefräste Battens seitlich am Rumpf fixiert – jeweils oberhalb und unterhalb der Position, an der die nächste Battan sitzen sollte. Diese beiden dienten dann als Führungsschienen, zwischen denen ich die Oberfräse entlangführen konnte.

So konnte ich:

den genauen Abstand der Kerben sicherstellen

die richtige Tiefe und Winkel einhalten

und vor allem viel Zeit sparen

Besonders hilfreich war, dass sich durch diese Methode jede Kerbe in einem Durchgang sauber herausfräsen liess – ohne ständiges Nacharbeiten mit dem Beitel. Nur in besonderen Fällen – z. B. bei sehr engen Stellen – musste ich von Hand nachbessern.

Manuelle Nacharbeit am Heck & Stem – zurück zu Säge und Stechbeitel

An zwei Stellen reichte die Fräshilfe nicht aus: am Bug (Stem) und am Heck. Dort war der Platz zu eng oder die Form zu kompliziert, um mit der Oberfräse zu arbeiten. Also ging’s zurück zur traditionellen Methode:

Kerbe mit der Japansäge einschneiden

Mit dem Stechbeitel sauber ausstemmen

Und schrittweise anpassen, bis die Battan sauber hineinpasst

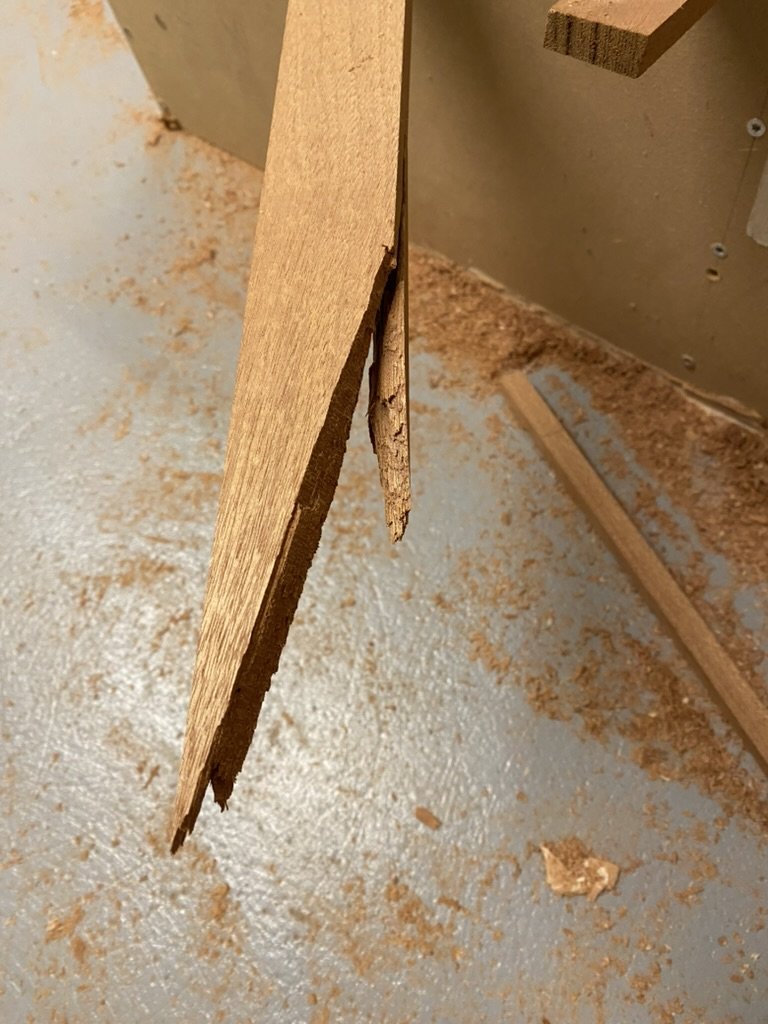

Im vorderen Bereich war zusätzlich eine weitere Besonderheit nötig: Um die starke Biegung der Battens überhaupt realisieren zu können, mussten sie vorn eingeschnitten werden. Diese Schlitze erlauben es dem Holz, sich enger zu krümmen, ohne zu brechen oder Spannungen aufzubauen.

Das musste ich allerdings auf die harte Tour lernen: Als ich die unterste Battan biegen wollte, brach sie mitten im Vorgang. Glücklicherweise liess sie sich problemlos wieder verkleben – ich habe sie danach einfach auf der anderen Seite verbaut, sodass der Bruch im hinteren, weniger stark gebogenen Bereich liegt. Am Ende war nichts mehr davon zu sehen – aber die Lektion war eindeutig.

Verkleben – Zwei pro Tag reichen völlig

Nachdem alle Kerben geschnitten und angepasst waren, konnte ich die Side Battens endlich verkleben. Dabei zeigte sich schnell ein praktisches Limit: Meine Schraubzwingen reichten immer nur für zwei Battens gleichzeitig. Anfangs dachte ich noch, das sei eine Einschränkung – im Nachhinein war ich aber froh darum.

Denn: Zwei Battens pro Tag reichen völlig.

Das liegt nicht nur am Klebevorgang selbst, sondern vor allem an der Nacharbeit. Um die Innenseite sauber zu reinigen und Leimreste zu entfernen, muss ich mittlerweile von unten ins Boot reinkriechen – eine zunehmend mühsame Angelegenheit, je weiter der Bau voranschreitet.

So wurde das Verkleben zwar zur Geduldsarbeit, aber auch zu einem ruhigen, kontrollierten Arbeitsschritt – einer, bei dem man sieht, wie das Boot wirklich zusammenwächst.

Fazit: Viel Handarbeit, clevere Lösung – und 60 Stunden pro Seite

Alles in allem hat die Methode mit der Fräshilfe wirklich gut funktioniert. Natürlich mussten hier und da noch Anpassungen von Hand vorgenommen werden – gerade bei den ersten Battens und in kniffligen Übergängen. Aber verglichen mit der reinen Handarbeit war es ein riesiger Effizienzgewinn.

Die eingeschnittenen Battens im Bugbereich haben ebenfalls ihren Zweck erfüllt – die Biegung war sonst schlicht nicht machbar. Auch hier zeigte sich: Manchmal braucht es einfach einen kleinen Trick, um dem Holz seinen Willen zu lassen.

Unterm Strich war es dennoch ein enormer Aufwand: Eine Seite hat rund 60 Stunden in Anspruch genommen – also im Schnitt etwa 10 Stunden pro Battan. Aber das Ergebnis stimmt – alles sitzt sauber, die Linien sind klar, und die Basis für das Planking ist jetzt gelegt.

Was als Nächstes kommt

Jetzt, da Shear Clamp und Side Battens fertig montiert sind, ist ein riesiger Schritt geschafft. Die Seitenstruktur des Bootes steht – und das bedeutet: Bald geht’s los mit dem Planking!

Bevor die Planken draufkommen, sind noch ein paar vorbereitende Arbeiten nötig. Ein paar Stellen müssen nachbearbeitet, Kleberreste entfernt und Übergänge fein angepasst werden. Doch es fühlt sich an, als würde das Boot jetzt wirklich Gestalt annehmen – und die nächste Bauphase steht schon in den Startlöchern.

Apropos… Bootsplatz gesucht!

Falls du jemanden kennst, der einen Bootsplatz für uns hat – oder jemanden kennst, der jemanden kennt – dann melde dich gerne! 😉